El proceso de Diseño de Spellman High Voltage Electronics

La esencia de cada éxito cada fuente de poder de alto voltaje es un diseño y un desempeño correcto para el uso requerido. Esto comienza con la obtención de un entendimiento completo de las necesidades únicas de nuestros clientes. La política de calidad de Spellman lo resume de manera muy sencilla "Entender y proveed lo que valoren nuestros clientes". El desarrollo de una buena retroalimentación técnica con nuestros clientes es el primer paso esencial en nuestro proceso de diseño. Realizar este reporte es esencial para tener una definición clara y común de los requisitos que una fuente de poder de alto voltaje nueva debe cumplir.

La esencia de cada éxito cada fuente de poder de alto voltaje es un diseño y un desempeño correcto para el uso requerido. Esto comienza con la obtención de un entendimiento completo de las necesidades únicas de nuestros clientes. La política de calidad de Spellman lo resume de manera muy sencilla "Entender y proveed lo que valoren nuestros clientes". El desarrollo de una buena retroalimentación técnica con nuestros clientes es el primer paso esencial en nuestro proceso de diseño. Realizar este reporte es esencial para tener una definición clara y común de los requisitos que una fuente de poder de alto voltaje nueva debe cumplir.

Estos requisitos y especificaciones se revisan y se reúne a un equipo de proyecto multidisciplinario adecuado. Un Ingeniero de Proyectos dirige cada proyecto; él es la fuerza de cohesiva que organiza las tareas del proyecto y las asigna de acuerdo a las habilidades únicas de los miembros del equipo. Los ingenieros miembros de estos equipos pueden incluir a: ingenieros eléctricos, ingenieros mecánicos, diseñadores mecánicos, diseñadores de tablillas de circuito impreso, ingenieros de diseño digital, ingenieros de software, técnicos eléctricos, ingenieros de prueba y planificadores de ingeniería. Otros miembros del equipo que no pertenecen al grupo de ingeniería pueden ser: ingenieros de calidad, ingenieros industriales, gerentes del departamento de prueba, Gerentes de producción, compras, de planeación y compra de materiales, y personal del personal de ventas y marketing.

Las juntas programadas semanalmente permiten a los miembros del equipo revisar conjuntamente el avance del proyecto. Este enfoque único de equipos de trabajo permite a estos individuos con habilidades únicas contribuir al programa en su conjunto como un todo, mientras se asegura el cumplimiento de los tiempos y progresos establecidos en el proyecto.

Spellman planea cada nuevo programa en base en su vasta experiencia en el diseño y empaque de alta voltaje. Un equipo multi-disciplinario de alto nivel revisa los posibles nuevos métodos de diseño desde todos los aspectos para asegurarse del cumplimiento de las especificaciones mecánicas y eléctricas. Una vez definido el método, se toma el siguiente paso en el proceso de diseño Spellman: la obtención de la validación del hardware y software para apoyar el diseño seleccionado.

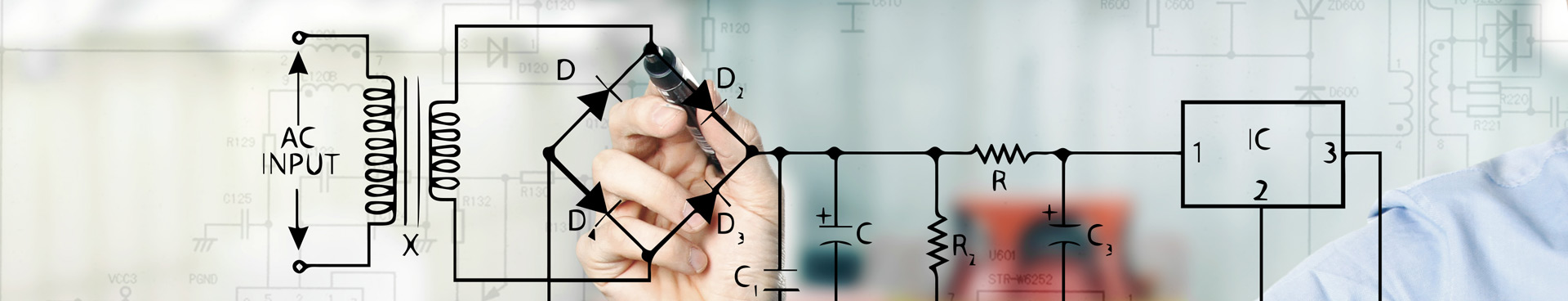

La interfase eléctrica, el control, el invertidor y los diseños de la sección de salida son modelados a través de estaciones de trabajo equipadas con software simulador. El simulador realiza una evaluación comparativa de su rendimiento en una gama de condiciones adversas de operación para probar los límites de los márgenes de diseño operacional.

Los aspectos mecánicos del diseño se analizan utilizando software de modelado en 3D para asegurar la durabilidad, junto con la facilidad de fabricación y ensamble. El software CAD, basados en el análisis de elementos finitos y de modelado térmico, se utiliza para identificar los límites mecánicos y los márgenes inherentes del nuevo diseño.

Se fabrica un número limitado de unidades para “validar en duro" las especificaciones mecánicas y eléctricas del diseño. Se verifica el cumplimiento de todos y cada uno de los elementos de las especificaciones, y nos aseguramos de que el diseño cumple con todos los requisitos de desempeño.

Después de completar este proceso de verificaciones iniciales al diseño, el nuevo producto potencial es revisado por nuestro Grupo de Revisión de Diseño de Ingeniería. Este grupo está compuesto por miembros del equipo de proyecto original, el vicepresidente de Ingeniería, un grupo selecto de Ingenieros de diseño que son parte del grupo gerencial, Gerentes del departamento de ingeniería, junto con los miembros de nuestros departamentos de producción y de calidad. Se lleva a cabo una revisión exhaustiva de todos los aspectos del nuevo diseño. Datos relativos a la integridad del diseño eléctrico y mecánico, la selección de materiales, los componentes, sus márgenes y des-clasificaciones junto con los planos de distribución del diseño y sus esquemas de aislamiento, son cuidadosamente examinados por los miembros de este foro. Cualquier y todas las cuestiones que se encuentran en esta revisión del diseño se presentan a los miembros del equipo de proyecto para que sean resueltas ó incorporadas. En todos y en cada uno de los nuevos diseños de Spellman se realiza una evaluación independiente para asegurar que las directrices para los Diseños propiedad de Spellman han sido respetados. Llevar a cabo todos estos pasos asegura el aumento del conocimiento de los recursos de ingeniería de Spellman los cuales son inherentes en todas y cada una de las fuentes de poder que manufacturamos.

La siguiente fase de pruebas asegura un producto robusto y confiable. Una vez que un nuevo diseño cobra vida en forma de hardware real, el grupo de ingenieros de Spellman que verifican la confiabilidad del componente y de pruebas eléctricas trabaja en estrecha colaboración con el equipo del proyecto para ponerlo a prueba con una cámara de estrés ambiental preliminar utilizando protocolos HALT y HASS. Este equipo de prueba especializado permite a los ingenieros de Spellman modificar las condiciones ambientales que las que se puede hallar una unidad para encontrar los límites de su diseño. Utilizando programas de vibración en multi -ejes, calor y frío extremos, una unidad funcionando se estresa para encontrar los puntos débiles del diseño. Analizar, comprender y resolver estos temas nos permite obtener como resultado unidades más fuertes y durables para nuestros clientes.

El siguiente paso en nuestro proceso de pruebas es un baño en nuestra cámara de humedad. Dado que los criterios de aislamiento son tan importantes en un diseño de alta tensión, todos los aspectos de funcionamiento en varios ambientes deben ser probados y validados. La prueba de la cámara de humedad de Spellman nos permite asegurar que nuestra fuente de poder funcionará, como aparece en nuestros promocionales, en todos los rangos ambientales especificados.

Por último, los nuevos diseños reciben hardware construido para acoplarse a nuestros “fixtures” ó soportes de larga vida y de probado funcionamiento. Las unidades están preparadas para funcionar 24 horas al día, 7 días a la semana bajo una variedad de condiciones de funcionamiento. Estas unidades serán monitoreadas y se realizarán auditorias sistemáticas y pruebas de rendimiento para asegurar el cumplimiento con todas las especificaciones de funcionamiento.